上个周末吉速油电CAE组的同学就如何对零部件进行寿命设计,以及如何利用ansys软件对承受非比例不定振幅交变载荷的零件,进行高周疲劳设计做了一次集中学习讨论。

让我们一起了解下零件的疲劳问题吧

由图可以知道:

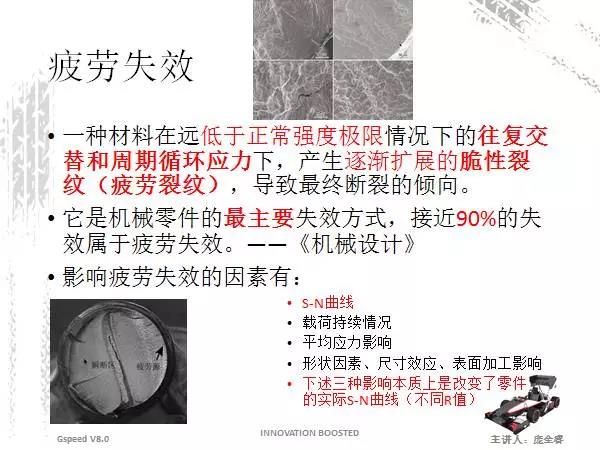

一个零部件如果受到长时间的交变载荷,那么就很有可能发生疲劳失效。

作为工程上最常见和最危险的失效,其有如下特点:

1、一旦失效发生,无论材料是脆性还是塑形,都会发生瞬变的脆性断裂;

2、作用应力远低于强度极限;

3、常在机器工作强度大的时间内发生;

4、常发生在零件的应力集中部位。

从这些特点可以看出,对于FSAE赛车零部件,疲劳分析极具意义。可以说,非意外性事故导致的绝大多数失效,均为高周疲劳失效,且常常发生在关键受力部件上。如果车队忽视疲劳设计,而练车强度又无法将疲劳问题提前暴露,那么在赛场的高强度练车和比赛中,零件发生疲劳失效的概率将大大增加,一年的心血极有可能付之一炬。此外,由于赛车对轻量化的极致需求,对零件进行有限寿命设计或损伤容限设计也可以大大提高(并且是科学的提高)车队的轻量化水平。

疲劳失效的影响因素:

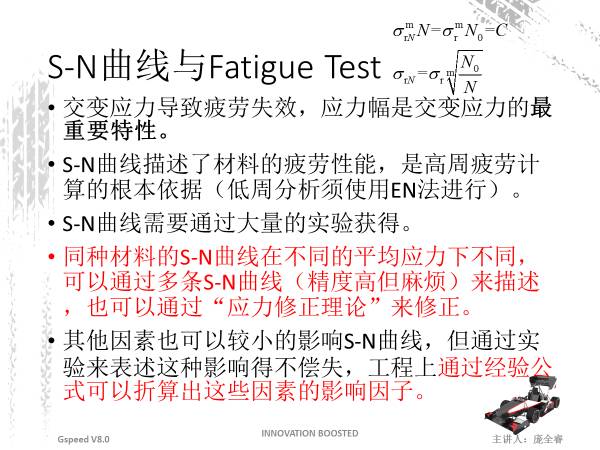

1、应力幅是交变应力的变化分量,对于疲劳校核来说,他是交变应力的最重要特征。

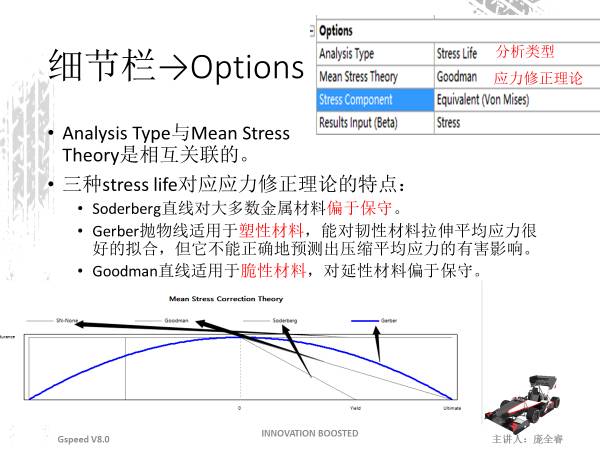

2、平均应力对疲劳的影响通过将平均应力折算成等效应力幅来进行计算。这种折算关系称为“应力修正理论”,用“极限应力线图”来表达。

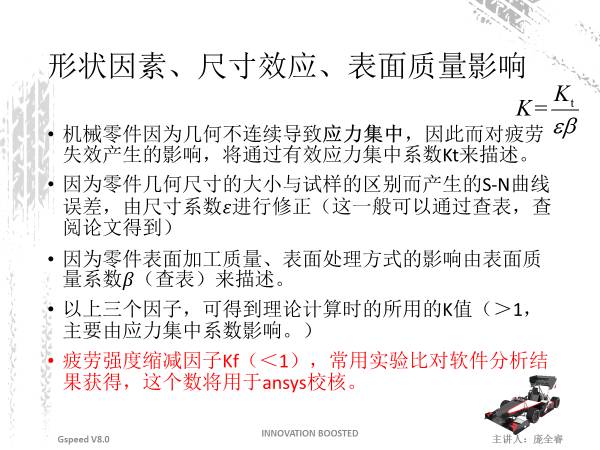

3、零件外形、尺寸、表面状态均会影响零件的疲劳性能,这些影响将通过一个实验或查表得到的比例系数来描述。

利用ansys软件进行疲劳分析的思路:

1、由于疲劳分析是对静力学分析应力结果的进一步计算,所以必须对几何模型进行预处理,避免静力学分析出现奇异解。

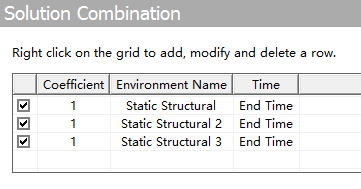

分析受载工况,建立合理的载荷环境,必要时(非比例载荷)建立环境组合,并在solution中插入Fatigue tools。

2、获得工况载荷谱(选择标准载荷谱、adams软件输出、传感器采集并数据处理)。注意所谓的载荷谱处理的是整个静力学求解环境的应力计算结果,而不是某一个载荷,如果想对不同载荷进行单独处理,需要通过前文提到的solution combination实现

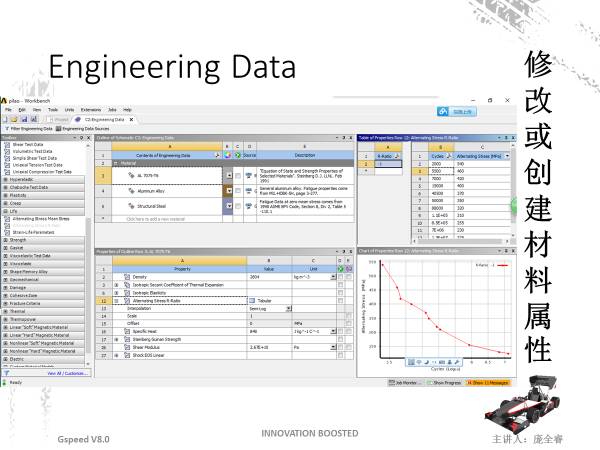

3、获得并定义零件材料的SN或EN曲线数据(查阅手册、通过Ncode designlife接口进行疲劳分析能获得许多材料的生命周期数据)并选择合适的应力修正理论,需要尤其注意的是疲劳分析时使用的材料属性必须与实际材料牌号一致,不可以用同类材料代替。此外,如果能获得多条特征比例交变应力对应的S-N曲线,可以选择mean stress correction theory来修正应力,将更符合实际情况。

(下图中的三种修正方法都只在平均应力与应力幅相比很大时才有意义)

4、获得实际零件的疲劳比例因子并定义到details中(查表、实验)。

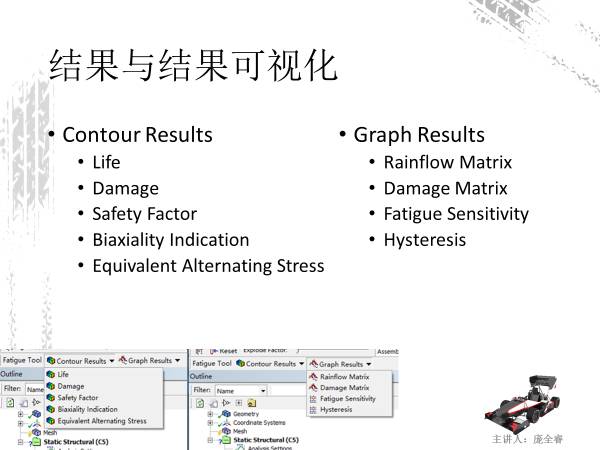

求解并根据选择的疲劳设计方法来选择后处理输出类型,并根据实际工作需要设计好零件寿命,定义到details中。在简单循环应力载荷谱的默认情况下,寿命的计算单位为cycles,为一次应力循环。用户可以自行设定计算单位(如:blocks、days)。

对于输入的载荷谱,ansys将采用雨流计数法,来分析载荷谱,得到的life unit为blocks,用户可以在后处理中的雨流矩阵图看到计数结果。

以上就是关于疲劳问题的一些基础知识啦~

如果存在谬误,希望大家指正哦!

车队的进步永远离不开赞助商的支持

关注我们,

不再疲劳。

吉林大学天火吉速车队

王新宇| 图

庞全睿 | 文